我国是世界上最大的橡胶消费国,同时又是一个橡胶资源匮乏的国家,每年所需的天然橡胶75%以上需要进口。把宝贵的橡胶资源就这么当成垃圾处理掉,着实可惜。

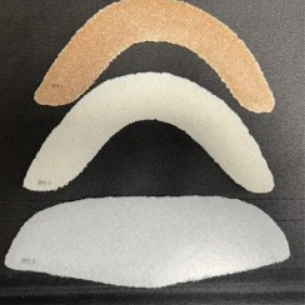

我国是个鞋业制造大国,每年的胶鞋生产量在13万亿双以上。但胶鞋在生产过程中会产生大量的边角废料,以往这些废料或是往垃圾场一扔了之,或是往焚化炉里一烧,化成各种有毒有害气体污染我们的空气。另一方面,我国是世界上最大的橡胶消费国,同时又是一个橡胶资源匮乏的国家,每年所需的天然橡胶75%以上需要进口。把宝贵的橡胶资源就这么当成垃圾处理掉,着实可惜。 基于此,长期以来,科研人员一直致力于橡胶制品的回收再利用。而在鞋都泉州,以往不受人待见的橡胶鞋材废料也正逐渐“脱胎换骨”,变身新型鞋材。橡胶边角料获新生在泉州华阳鞋材科技有限公司的研发中心,技术总监张正筹向记者展示了一款鞋底,无论从外观还是质感来看,都跟平时常见的橡胶鞋底没啥差别。“这就是用废旧橡胶做成的。”据张正筹介绍,橡胶回收再利用,要解决的最大难题就是“脱硫”。由于橡胶制品在制作成型前必须先经过一道硫化处理,经处理后的橡胶物理结构十分稳定,很难重新加工。“要让这些橡胶废料变废为宝,必须用物理手段‘打开’里面的硫碳键。”硫碳键的“打开率”直接关系到橡胶的回收利用率,但据了解,传统的橡胶回收处理方法,处理后的橡胶硫碳键“打开率”顶多能达到40%,这样的再生胶要重新制作成鞋材,必须掺入大量的新胶,再生胶与新胶比例差不多是3:7,回收利率极低。而华阳鞋材通过对配方的调整,及制作设备的改进,将橡胶废料硫碳键的“打开率”提升到了70%多,大大提高了橡胶废料的回收利用率,“现在我们制作的再生橡胶鞋材中,再生胶与新胶的比例达到8:2,再生胶成为当之无愧的主角。”据张正筹介绍,再生橡胶鞋材在各种物理属性测试中的表现与新橡胶相差无几,在抗老化性上的表现甚至优于新胶。该项目也以其在“节能减排”新工艺上的良好表现,获得了丰泽区科技计划项目的专项扶持。再进阶再生胶热塑新工艺但即使华阳鞋材所生产的再生胶鞋材的各方面表现颇为让人满意,但还有一个令人头疼的问题无法解决。“再生胶要制成鞋材,其制作工艺还是要走橡胶的老路,即模压制作。这种制作方法费工费时不说,还容易产生边角废料,而这些再生胶边角料,想要再次回收利用就更加困难了,其回收利用率一次比一次低,最终还是难免要产生一堆无用又会产生污染的废料。”基于对再生胶生产工艺的改进及性能提升的考量,华阳鞋材又投入重金开展了新一轮的废旧橡胶回收再利用的研发,而这次,研究人员将目光从再生胶脱硫处理的化学改性研究,转向了利用废旧胶粉与其他鞋材原料共混,制作新型材料。“现在鞋材业有一款主打材料TR,这种鞋材质量轻、成型快、生产工艺简单,可以完全回收利用,综合成本低。但是TR鞋底不耐折、易老化、耐磨性能不高。”而另一方面,橡胶鞋底虽然成型慢,材料利用率低,能耗高,但是橡胶鞋底更耐磨耐老化,表面的质感优于TR鞋底。“如何制造一种既具有橡胶鞋底性能又能运用热塑性材料的加工成型方法的材料,就是制鞋人一直研究的新方向。”华阳鞋材的“脚步”显然更大,他们想将废旧橡胶再利用与TR相结合,实现变废为宝的华丽转型。华阳鞋材的研发人员,通过对废旧橡胶打成的胶粉进行表面活性处理,同时利用EVA对橡胶的相容性和对粉体的包裹性,使得橡胶粉体在SBS中可以均匀分散。三种材料“相互吸引”,形成紧密的结构,一款新型TR鞋材闪亮面世。“目前市面上的TR原料价格与这种再生胶TR价格相差近3倍。而且新材料可以用普通圆盘材进行热塑,平均40秒就能做一只鞋底。”据张正筹介绍,以往橡胶鞋底采用的是模压制作工艺,平均2分钟才能出一只鞋底,费工费力不说,还产生一堆的边角料。记者手里拿着一只再生胶TPR鞋底,感觉十分轻巧,而且无论从压折、耐磨等各方面的表面来看,与普通橡胶鞋底不相上下。

来源: